DENSO er verdensledende innen dieselteknologi og var i 1991 den første produsenten av originalutstyr (OE) av keramiske glødeplugger og var banebrytende for common rail-systemet (CRS) i 1995. Denne ekspertisen fortsetter å tillate selskapet å hjelpe kjøretøyprodusenter over hele verden å skape stadig mer responsive, effektive og pålitelige kjøretøy.

En av nøkkelegenskapene til CRS, som har spilt en stor rolle i å levere effektivitetsgevinstene knyttet til den, er det faktum at den opererer med drivstoffet under trykk. Etter hvert som teknologien har utviklet seg og motorytelsen forbedret, har også trykket på drivstoffet i systemet økt, fra 120 megapascal (MPa) eller 1200 bar ved introduksjonen av førstegenerasjonssystemet, til 250 MPa for et nåværende fjerdegenerasjonssystem. For å demonstrere den dramatiske effekten som denne generasjonsutviklingen har gitt, er det sammenlignende drivstofforbruket redusert med 50 %, utslippene ned med 90 % og motoreffekten opp med 120 %, i løpet av de 18 årene mellom en første og fjerde generasjon CRS.

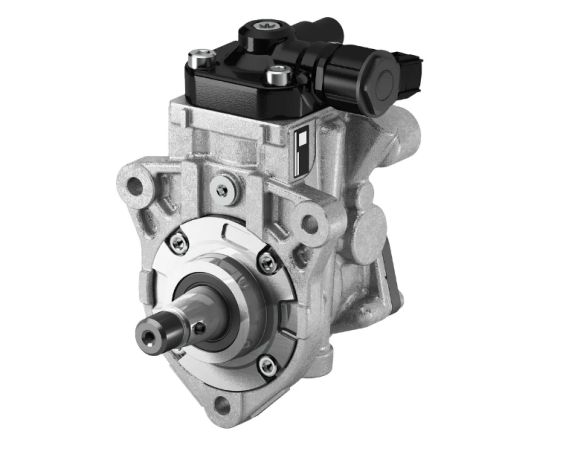

Høytrykks drivstoffpumper

For å kunne operere med så høye trykk, er CRS avhengig av tre viktige elementer: drivstoffpumpe, injektorer og elektronikk, og disse har naturligvis alle utviklet seg med hver generasjon. Så de originale HP2-drivstoffpumpene som hovedsakelig ble brukt til personbilsegmentet på slutten av 1990-tallet, har gått gjennom flere inkarnasjoner for å bli HP5-versjonene som brukes i dag, 20 år senere. I stor grad drevet av motorens kapasitet, er de tilgjengelige i varianter med enkelt (HP5S) eller dobbel sylinder (HP5D), med utløpsmengden kontrollert av en forhåndsslagsreguleringsventil, som sikrer at pumpen opprettholder sitt optimale trykk, enten det er eller ikke motoren er under belastning. Ved siden av HP5-pumpen som brukes til personbiler og nyttekjøretøyer med mindre kapasitet, er HP6 for seks til åtte-liters motorer og HP7 for kapasiteter over det.

Drivstoffinjektorer

Selv om funksjonen til drivstoffinjektoren ikke har endret seg gjennom generasjonene, har kompleksiteten til drivstoffleveringsprosessen utviklet seg betydelig, spesielt når det gjelder spredningsmønsteret og spredningen av drivstoffdråpene i kammeret, for å maksimere forbrenningseffektiviteten. Imidlertid er det hvordan de kontrolleres som fortsetter å gjennomgå den største endringen.

Etter hvert som verdensomspennende utslippsstandarder ble stadig strengere, ga rent mekaniske injektorer plass til solenoidstyrte elektromagnetiske versjoner, og arbeidet med sofistikert elektronikk for å forbedre ytelsen og dermed redusere utslippene. Men akkurat som CRS har fortsatt å utvikle seg, så har injektoren også gjort det, for å oppnå de siste utslippsstandardene, kontrollen har måttet bli stadig mer presis og behovet for å reagere i løpet av mikrosekunder er blitt tvingende nødvendig. Dette har ført til at Piezo-injektorer har kommet inn i kampen.

I stedet for å stole på elektromagnetisk dynamikk, inneholder disse injektorene piezokrystaller, som når de utsettes for en elektrisk strøm, utvider seg, og går bare tilbake til sin opprinnelige størrelse når de utlades. Denne ekspansjonen og sammentrekningen skjer i mikrosekunder og prosessen tvinger drivstoff fra injektoren inn i kammeret. På grunn av det faktum at de kan handle så raskt, kan Piezo-injektorer utføre flere injeksjoner per sylinderslag enn en solenoidaktivert versjon, under høyere drivstofftrykk, noe som forbedrer forbrenningseffektiviteten ytterligere.

Elektronikk

Det siste elementet er den elektroniske styringen av injeksjonsprosessen, som ved siden av analysen av mange andre parametere, tradisjonelt måles ved bruk av en trykksensor for å indikere trykket i drivstoffskinnene til motorens kontrollenhet (ECU). Men til tross for utvikling av teknologi, kan drivstofftrykksensorer fortsatt svikte, noe som forårsaker feilkoder og i ekstreme tilfeller fullstendig tenningsstans. Som et resultat var DENSO banebrytende for et mer nøyaktig alternativ som måler trykket i drivstoffinjeksjonssystemet gjennom en sensor innebygd i hver injektor.

Basert rundt et lukket sløyfekontrollsystem, er DENSOs Intelligent–Accuracy Refinement Technology (i-ART) en selvlærende injektor utstyrt med sin egen mikroprosessor, som gjør det mulig å autonomt justere drivstoffinjeksjonsmengden og timingen til deres optimale nivåer og kommunisere dette. informasjon til ECU. Dette gjør det mulig å kontinuerlig overvåke og tilpasse drivstoffinnsprøytning per forbrenning i hver av sylindrene og gjør at den også selvkompenserer over levetiden. i-ART er en utvikling som DENSO ikke bare har innlemmet i sin fjerde generasjon Piezo-injektorer, men også utvalgte solenoidaktiverte versjoner av samme generasjon.

Kombinasjonen av høyere innsprøytningstrykk og i-ART-teknologi er et gjennombrudd som bidrar til å maksimere motorytelsen og redusere energiforbruket, noe som gir et mer bærekraftig miljø og driver neste trinn i dieselutviklingen.

Ettermarkedet

En av de viktigste implikasjonene for det europeiske uavhengige ettermarkedet er at selv om reparasjonsverktøy og -teknikker er under utvikling for DENSOs autoriserte reparasjonsnettverk, er det for tiden ikke et praktisk reparasjonsalternativ for fjerde generasjons drivstoffpumper eller injektorer.

Derfor, selv om fjerde generasjons CRS-service og reparasjon kan og bør utføres av den uavhengige sektoren, kan ikke drivstoffpumper eller injektorer som har sviktet for øyeblikket repareres, så må de erstattes med nye deler av tilsvarende OE-kvalitet levert av anerkjente produsenter, som f.eks. som DENSO.

Innleggstid: Des-08-2022